[A questo link il capitolo precedente.]

In Bangladesh “gli investimenti esteri sono incoraggiati ed equiparati a quelli locali per le politiche fiscali e quelle relative alle importazioni/esportazioni…. non vi sono restrizioni al rimpatrio del capitale investito e dei dividendi ed il rischio di esproprio è contenuto. A favore di decisioni ad investire va messo in conto il fatto che il Paese dispone di una vasta base di forza lavoro giovane ed a basso costo”.

In Bangladesh “gli investimenti esteri sono incoraggiati ed equiparati a quelli locali per le politiche fiscali e quelle relative alle importazioni/esportazioni…. non vi sono restrizioni al rimpatrio del capitale investito e dei dividendi ed il rischio di esproprio è contenuto. A favore di decisioni ad investire va messo in conto il fatto che il Paese dispone di una vasta base di forza lavoro giovane ed a basso costo”.

Così recitava, alla fine del 2009, il rapporto dell’ICE, [...]]]>

[A questo link il capitolo precedente.]

In Bangladesh “gli investimenti esteri sono incoraggiati ed equiparati a quelli locali per le politiche fiscali e quelle relative alle importazioni/esportazioni…. non vi sono restrizioni al rimpatrio del capitale investito e dei dividendi ed il rischio di esproprio è contenuto. A favore di decisioni ad investire va messo in conto il fatto che il Paese dispone di una vasta base di forza lavoro giovane ed a basso costo”.

In Bangladesh “gli investimenti esteri sono incoraggiati ed equiparati a quelli locali per le politiche fiscali e quelle relative alle importazioni/esportazioni…. non vi sono restrizioni al rimpatrio del capitale investito e dei dividendi ed il rischio di esproprio è contenuto. A favore di decisioni ad investire va messo in conto il fatto che il Paese dispone di una vasta base di forza lavoro giovane ed a basso costo”.

Così recitava, alla fine del 2009, il rapporto dell’ICE, l’Agenzia per la promozione all’estero e l’internazionalizzazione delle imprese italiane.1

L’ICE è un ente con personalità giuridica di diritto pubblico che opera all’estero nell’ambito delle Rappresentanze diplomatiche italiane, sottoposto ai poteri di indirizzo e vigilanza del Ministero dello sviluppo economico.

È curioso il fatto che sia un ente pubblico ad occuparsi di promuovere la delocalizzazione all’estero delle fabbriche italiane. Promuovere, cioè, un meccanismo che qui distrugge posti di lavoro dotati di un minimo di diritti e garanzie (anche se sempre meno), condanna al degrado economico e sociale i nostri territori e pesa sulle risorse pubbliche, sulle quali ricade l’onere degli ammortizzatori sociali.

Il tutto per spostare la produzione in luoghi dove si spara sugli operai, si torturano i sindacalisti, la nocività e l’insicurezza sul lavoro sono ai massimi livelli, i salari rimangono sotto la soglia di povertà.

Il rapporto ICE glissa su questi ultimi aspetti delle così dette politiche ‘investment friendly’, però dice altre cose interessanti. Per esempio che gli investimenti diretti italiani in Bangladesh del 2009 “sono concentrati nel settore tessile, tessuti (gruppo Berto), confezioni e maglieria (gruppo Ferri), nel settore dolciario (Perfetti) e nel settore delle calzature (Filanto, Adelchi)”.

Scopriamo così che anche il distretto calzaturiero salentino è andato a morire a Dacca.

O almeno, lo scopre chi non è leccese, visto che gli abitanti del Capo di Leuca questa storia la conoscono molto bene, avendone sperimentato direttamente gli effetti nefasti.

Il declino pilotato di questo frammento di made in Italy è un emblema del defilarsi furtivo (furtivo in tutti i sensi) dei nostri ‘capitani coraggiosi’, in fuga verso più profittevoli lidi di approdo.

Il Bangladesh a sud di Lecce

> Io ho cominciato a lavorare alle scarpe a nove anni

> A nove anni ! E si può ? Si poteva ?

> In quei periodi si poteva, perché la mattina andavamo a scuola, e il pomeriggio si lavorava.

> Addirittura ! Da ‘lu mesciu ’2…

> ‘Lu mesciu’, come si chiamava questo mesciu ‘Uccio’.

L’intervistato ai microfoni de ‘L’indiano’, trasmissione di approfondimento di Telerama3, si chiama Giorgio, operaio calzaturiero da quando aveva 9 anni.

‘Lu mesciu Uccio’ invece era il defunto Antonio Filograna, Cavaliere del Lavoro e fondatore del calzaturificio Filanto di Casarano (LE), ai tempi in cui nel basso Salento lavoravano in fabbrica anche i bambini delle elementari. Più o meno come in Bangladesh.

Alla fine del secolo scorso le fabbriche de lu mesciu Uccio erano arrivate ad occupare nella provincia di Lecce 3.300 dipendenti diretti, senza contare l’indotto. Con un ritmo di 50.000 paia di scarpe al giorno si attestavano ai vertici della classifica dei produttori europei.

Il sindacato non ci metteva piede. Trent’anni fa ci aveva provato Rosa, un’operaia dello stabilimento di Patù, ad iscriversi alla CGIL, ma lu mesciu Uccio considerava l’iscrizione al sindacato quasi un’ offesa personale: all’ ‘interesse’ dei suoi operai ci pensava lui ! Così Rosa era stata licenziata in tronco. Più o meno come in Bangladesh4.

Con gli anni, come vedremo, Antonio Filograna sul sindacato cambierà idea.

Alla fine del secolo scorso, in seconda posizione fra i calzaturieri salentini, si era attestato Adelchi Sergio (Sergio è il cognome), nipote di Filograna, con 2.500 dipendenti negli stabilimenti Adelchi e Nuova Adelchi fra Specchia a Tricase (LE).

Intorno alle due concentrazioni, una miriade di piccole aziende e laboratori permetteva a lu mesciu Uccio e a suo nipote di attingere facilmente da una rete di decentramento a basso costo e a chilometro zero. Laboratori dove la regola era quella della ‘doppia busta’. Nel senso che di buste paga gli operai ne avevano due: una ufficiale e un’altra ufficiosa, molto più leggera della prima5.

In ogni modo, i salari erano comunque calmierati dai patti territoriali, contratti provinciali di gradualità che permettevano agli imprenditori salentini del tessile, abbigliamento e del calzaturiero di stare al di sotto delle retribuzioni previste dai contratti collettivi nazionali di lavoro.

Così come erano calmierate altre tipologie di ‘pretese’: le malattie professionali da collanti e i loro danni permanenti alla salute si sistemavano informalmente, con quattro soldi alla famiglia e la consegna del silenzio.

Poi, un bel giorno, il Bangladesh sotto casa a Filograna e a suo nipote cominciò a non bastare più.

Per questo sottoposero i loro imperi a processi di frammentazione e delocalizzazione all’estero. Due fasi strettamente connesse fra loro.

Delocalizzazioni all’italiana

Fu Adelchi Sergio a sperimentare per primo la strategia del ‘cluster’.

Si trattava della creazione di una rete di unità produttive intestate a parenti o amici e formalmente indipendenti dalla casa madre, ma in realtà tutte riconducibili ad essa.

Un sistema che non avrebbe avuto nessun senso da un punto di vista industriale, se non quello di attivare un gigantesco gioco delle tre carte dove soldi, dipendenti e macchinari apparivano e sparivano. Soprattutto sparivano: i dipendenti salentini in mobilità, e i soldi, i macchinari, il know how, il portafoglio clienti in Albania, Etiopia e Bangladesh.

Il ‘gioco’ ebbe inizio nella seconda metà degli anni ’90, quando La Nuova Adelchi attraversò l’Adriatico per costituire a Tirana la Donianna, una joint venture italo/albanese. Un bel posto, Tirana ! Un posto dove un operaio delle scarpe prende 200 euro lordi al mese6.

Nello stesso anno (1996) a circa 7.000 km di distanza, un certo Elahi Manzur, proprietario di concerie in Bangladesh, mentre si chiedeva se non fosse il caso di porre termine alla sua fallimentare avventura nel settore calzaturiero, trovò ‘un collaboratore italiano che era disposto a fornire i disegni, aiutarlo ad aumentare la produzione e la commercializzazione’ di scarpe7. Adelchi Sergio, of course.

Lo spostamento all’estero di alcune fasi produttive della Nuova Adelchi in realtà era iniziato nel 1989, ma non aveva comportato un disimpegno negli stabilimenti salentini, le cui esportazioni erano ancora sostenute dalle svalutazioni competitive della lira8.

A ridosso del nuovo millennio, il decentramento cominciò però a trasformarsi in una lenta, ma coerente, strategia di smobilitazione, agevolata dalla costruzione in madre patria di un sistema di scatole cinesi.

La prima fra queste, primogenita del cluster Adelchi, fu la Selcom Srl, un aziendina molto dinamica che appena nata provvide subito a 400 assunzioni ed al relativo inoltro della domanda per ottenere i benefici della 488/92.

Per inciso, la legge 488/92 è quella che prevede ancor oggi contributi a fondo perduto e finanziamenti agevolati per le imprese che creano ‘nuova occupazione’ in aree svantaggiate del nostro belpaese.

Peccato che per la Selcom non si trattasse esattamente di ‘nuova occupazione’, ma di 400 ignari lavoratori della Nuova Adelchi, che “passarono da un’azienda all’altra, a loro insaputa. Sparì il rigo sulla busta paga relativo alla data di assunzione, livello e scatti di anzianità. E questo successe sia sulle buste paga Selcom, sia su quelle della Nuova Adelchi, tutto per camuffare il passaggio degli operai“.9

Visto che il meccanismo funzionava, da lì a poco si replicò con un’altra azienda del cluster:

“Nel 2000 quattro catene di montaggio, circa duecento persone, vengono trasferite dalla Nuova Adelchi al calzaturificio Adelchi: è il secondo trasferimento in due anni. Il concetto è questo: l’azienda dichiara lo stato di crisi, ma sono stati loro stessi, negli anni, a costruire la crisi con i vari passaggi: se trasferisco sei catene, i miei incassi diminuiscono perché diminuisce la mia capacità produttiva“.10

E così via. La Nuova Adelchi passava le linee produttive e il relativo fatturato alle sue diramazioni informali (C.R.C. Srl, K.N.K. srl, Magna Grecia Srl, Sky Srl, G.S.C. Plast Srl, Sergio’s). Poi si dichiarava in ‘crisi’ e metteva i dipendenti in mobilità, in modo da farli riassumere nelle aziende figlie, che a loro volta potevano così usufruire, per milioni di euro, dei forti sgravi contributivi destinati a chi assume dalle liste di mobilità, e dei finanziamenti della 488.

Gli operai si trovavano a lavorare per una ditta diversa, pur restando negli stessi capannoni, davanti alle stesse macchine di sempre.

Nel frattempo i macchinari nuovi, acquistati con i finanziamenti della 488, prendevano la strada dell’est, ceduti in ‘prestito d’uso gratuito’ alle ditte albanesi, romene e bulgare della rete di decentramento estero11.

Ovviamente non veniva svelata la natura fittizia della crisi, che anzi veniva addebitata a tutt’altri motivi: per esempio alla fine dei contratti provinciali di gradualità, che costringeva (orrore) a pagare agli operai i salari pieni.

Ma soprattutto imperava il mantra della ‘globalizzazione’. Della serie: ‘la crisi c’è perché i clienti vanno a comprare all’estero’ (… cioè, dalle mie filiali delocalizzate!). L’argomento era particolarmente esilarante, dato che era stata proprio la Nuova Adelchi a portare all’estero il suo portafoglio clienti.

Comunque, ufficialmente la povera Nuova Adelchi si dibatteva nelle difficoltà, seguita dalle sue aziendine satelliti che intorno al 2005 cominciarono a mettere pure loro i dipendenti in cassa integrazione.

Ma nel frattempo, come se la passava in Bangladesh Elahi Manzur ?

Benissimo !

La sezione calzaturiera del suo gruppo (Apex), che fino a 10 anni prima sembrava avviata verso un destino fallimentare, grazie al socio italiano andava a gonfie vele.

Nel 2006 Adelchi Sergio era entrato in joint venture con lui, costituendo la Apex Adelchi Footwear Limited, con un investimento di 1.739.330.43 euro12.

In pratica, mentre in Italia piangeva miseria mettendo la gente in cassa integrazione, i soldi per investire in Bangladesh li aveva trovati eccome ! E nella joint venture ci metteva non solo i capitali, ma anche la partecipazione tecnica e di marketing. Sovraintendeva alla creazione di marchi dai nomi italiani accattivanti, e soprattutto indirizzava la produzione bengalese al suo parco clienti, lasciando senza acquirenti la casa madre salentina.

Inizialmente le scarpe prodotte in Bangladesh almeno transitavano per lo stabilimento di Tricase, prima della consegna ai clienti europei.

Agli operai del Capo di Leuca era affidata l’ultima ‘rifinitura’, quella che rende un paio di calzature veramente di classe: “Noi, negli ultimi anni, abbiamo per la gran parte solo cambiato il marchio alle scarpe che ci arrivavano già belle e pronte dall’estero. Via il Made in Albania o il Made in Bangladesh, ci appiccicavamo il Made in Italy”.13

Fino a che la triangolazione non è sembrata troppo costosa, e l’Apex Adelchi Footwear Limited non ha cominciato a spedire direttamente il prodotto finito ai clienti europei, e poi a fatturarglielo senza più passare per la Nuova Adelchi.

In questo modo le esportazioni della Apex schizzarono nel 2007 a 58,87 milioni di $, ed a 72,37 milioni di $ nel 2008, e via crescendo14. Vampirizzando la Nuova Adelchi. E non solo l’Apex le sottraeva il fatturato. Le accollava pure le perdite !

”Nella maggior parte dei casi, la merce può arrivare al cliente con dei difetti; il cliente che si trova in Germania non rimanda la merce in Bangladesh per farla ricondizionare, sosterrebbe un costo enorme; la merce torna a Tricase; La Nuova Adelchi se la prende in carico per il ricondizionamento; costi di trasporto, in andata e in ritorno, costi di riparazione, tutto a carico della Nuova Adelchi“.15

Non stupisce che in queste condizioni gli stabilimenti italiani fossero condannati al tracollo.

Fra il 2006 e il 2007 la maggior parte delle aziende del cluster sono state liquidate. Sopravvive solo la Sergio’s, per il mercato del lusso.

La Nuova Adelchi è fallita, spolpata fino all’osso. Prima di chiudere, dai suoi magazzini sono scomparse rimanenze per 53 milioni di euro, occultate ai controlli tramite la falsificazione dei bilanci.

L’Apex, al contrario, è diventata il primo produttore di scarpe del subcontinente indiano. Ne produce 4,5 milioni di paia all’anno per 130 clienti (grosse catene distributive) in 40 paesi, e tre milioni di paia per il mercato domestico, distribuite tramite i suoi 550 outlet, destinati alla classe media.

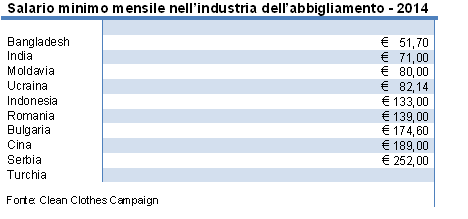

Non dipende più da Tricase, nemmeno per la ricerca & sviluppo, che viene fatta in un grande centro a Taiwan, anche se ha mantenuto il vezzo dei nomi italiani per le sue linee (Nino Rossi, Venturini). E’ un’azienda ‘etica’, che paga gli operai addirittura l’equivalente di 90 euro al mese16, molti di più dei 61 del salario minimo vigente in Bangladesh. In pratica, con il loro salario Apex, gli operai Apex possono comprarci un paio di scarpe Apex, e gli rimangono pure 10 euro !

Non ci è dato sapere quanto Adelchi Sergio abbia beneficiato di tanta fortuna, che è girata tutta estero su estero. Né lo andrebbe a dire in giro.

Inquisito per truffa aggravata ai danni dell’Inps e bancarotta fraudolenta17, oggi è un tenero vecchietto che dice di vivere con la pensione di 700 euro al mese18, impossibilitato a pagare i molteplici creditori. (Continua)

[Nella foto in alto: operai alla Apex Adelchi Footwear Limited, 2012.]

ICE, Aggiornamento al 2° semestre 2009, Bangladesh, p.7. ↩

‘Maestro’ in dialetto salentino. ↩

Danilo Lupo, Scarpe rotte – la parabola della Filanto, il declino di Casarano , Telerama, gennaio 2014. ↩

Scarpe di lusso stipendi da fame. Così il Salento è diventato una colonia del Made in Italy, min. 2,20 ↩

Idem. ↩

Francesco Clemente, Albania, la Cina vicina che fa le scarpe all’Italia, Linkiesta, 1/09/2012. ↩

Naazneen Karmali, Bangladesh’s Apex Group Emerges As Shoemaker To The World, Forbes, 27/08/14 ↩

Gianfranco Viesti, Francesco Prota, Delocalizzazione e Made in Italy: il caso pugliese . ↩

Tommaso, ex dipendente di La Nuova Adelchi, in: Michele Frascaro, Adelchi, il vero volto della crisi, in “L’impaziente’, n. 21, dicembre 2009, pp. 8/18. ↩

Idem. ↩

In particolare: le albanesi Berttoni Shpk, Donianna Shpk e Green Shoe hpk, la romena S.C. Montana S.A e la bulgara Oraden srl. Tricase: nei guai il fondatore del gruppo calzaturiero e il figlio, La Gazzetta del Mezzogiorno, 12/10/07. ↩

Ajoy Paul, Supply Chain and Business Strategy of Apex Adelchi Footwear Limited, 2/12/11. ↩

Rocco, ex operaio Nuova Adelchi, in: Tiziana Colluto, Scarpe all’estero e cassa integrazione nel Salento: per i 700 operai Adelchi è la fine, Il Fatto Quotidiano, 20/01/2012 ↩

Ajoy Paul, op.cit. ↩

Michele Frascaro, op. cit. ↩

Naazneen Karmali, op. cit. ↩

Maxitruffa all’Inps sequestrati 8 mln ad Adelchi di Tricase, La Gazzetta del Mezzogiorno, 16/05/2011. Chiara Spagnolo, Adelchi, bancarotta da 53 milioni a processo il re delle calzature, La Repubblica, 9/05/2013. ↩

Giuseppe Cerfeda, La fine di un impero, Il Gallo, 22/01/2016. ↩

[A questo link il capitolo precedente.]

[A questo link il capitolo precedente.]

Una ventina di giorni fa Rashida, Sabina e Najma sono state ferite in pieno giorno, in una strada affollata di Gazipur City (Bangladesh), dai colpi di fucile di un gruppo di uomini armati. Se si fosse trattato di tre ragazze occidentali assalite da un commando jihadista forse avrebbero fatto notizia. Ma sono solo tre operaie della Kojima Lyric Garments Ltd, e gli uomini armati che le hanno colpite avevano le uniformi della polizia bengalese. Erano scese in piazza, Rashida, Sabina e Najma (25 anni a testa) per [...]]]>

[A questo link il capitolo precedente.]

[A questo link il capitolo precedente.]

Una ventina di giorni fa Rashida, Sabina e Najma sono state ferite in pieno giorno, in una strada affollata di Gazipur City (Bangladesh), dai colpi di fucile di un gruppo di uomini armati.

Se si fosse trattato di tre ragazze occidentali assalite da un commando jihadista forse avrebbero fatto notizia. Ma sono solo tre operaie della Kojima Lyric Garments Ltd, e gli uomini armati che le hanno colpite avevano le uniformi della polizia bengalese.

Erano scese in piazza, Rashida, Sabina e Najma (25 anni a testa) per richiedere all’impresa l’aumento dell’indennità di presenza e il pagamento pieno del bonus per l’Eid-ul-Fitr, la festività che segna la fine del Ramadan. Accanto avevano centinaia delle loro compagne e compagni, fra cui si contano altri venti feriti per le pallottole, i lacrimogeni ad altezza d’uomo, i colpi di bastone sferrati dalla polizia1.

A Rashida, Sabina e Najma è andata relativamente bene. Hanno rischiato di fare la fine di due loro coetanei, Badsha Mia e Ruma Akter, uccisi il 19 novembre del 2013 mentre protestavano davanti alla fabbrica.

Una provocazione palese, questi due morti, calati nel bel mezzo della grande lotta per l’innalzamento del salario minimo, che nel novembre 2013 aveva svuotato le fabbriche di abbigliamento e riempito le strade di tutti i principali distretti industriali. Vale la pena raccontarla, anche per capire che aria tira – ancora oggi – in Bangladesh.

Il 6 novembre 2013 il governo bengalese presieduto da Sheikh Hasina Wazed aveva preannunciato la decisione di innalzare il salario minimo mensile da 3.000 a 5.300 tk (61 € al cambio di oggi).

Subito erano insorte le maggiori associazioni imprenditoriali del settore abbigliamento2 che non volevano sborsare più di 4.250 tk al mese (€ 48,98), sostenendo che i brand internazionali non sarebbero stati disposti a pagare di più la loro merce.

Insorsero però anche i lavoratori, che lottavano da mesi per un aumento del salario minimo a 8.114 tk (€ 93,52), poco al di sopra della soglia individuale di povertà. Da mesi ‘8.114‘ era la loro parola d’ordine, scandita nei cortei e nei blocchi stradali.

La rabbia per i salari da fame si aggiungeva a quella per il recente crollo del Rana Plaza. Sei mesi dopo il disastro i feriti e i parenti delle operaie morte avevano ricevuto solo delle elemosine dal governo, e solo uno dei brand che si servivano delle subforniture di quelle fabbriche aveva provveduto ad un magro risarcimento. Vivevano una situazione simile anche i superstiti dell’incendio della Tazreen Fashions, dove erano morti 112 lavoratori l’anno prima3.

La tensione era dunque oltre il limite. Si era già espressa negli scioperi di maggio e di settembre, e raggiunse l’apice in prossimità dell’emanazione del decreto del governo sul salario minimo.

Morire di polizia

Il 3 novembre 20.000 lavoratori della Niagara Textile Limited di Kaliakair interruppero il lavoro. Tirarono giù le vetrate della Niagara e delle fabbriche vicine, e assieme ad altri 10.000 operai della zona industriale bloccarono l’autostrada. La polizia li disperse con granate assordanti e lacrimogeni. Quel giorno chiusero settanta fabbrica della zona4.

Una settimana dopo, 2.500 lavoratori della cintura industriale di Ashulia (periferia nord di Dacca) bloccarono la strada Jirabo-Bishmail al grido di ‘8.114’. Difesero il blocco con i copertoni incendiati e i lanci di mattone. Dieci operai rimasero feriti nelle cariche della Polizia Industriale5.

Si, perché in Bangladesh c’è la ‘Polizia Industriale‘ un particolare corpo della polizia di Stato dedicato alle agitazioni sindacali. La sua home page recita così:

“Il settore industriale sta giocando un ruolo vitale nell’economia nazionale del Bangladesh. Circa l’ottanta per cento di valuta estera deriva dal settore abbigliamento… Per salvare la nostra economia è stata richiesta una forza di polizia specializzata per far rispettare la legge e l’ordine nella zona industriale“.

Malgrado l’Industrial Police, l’11 novembre i blocchi stradali si estesero da Ashulia a Savar. Trentamila operai di 350 fabbriche di abbigliamento uscirono dagli stabilimenti, scontrandosi con la Guardia di Frontiera del Bangladesh, schierata dall’amministrazione del distretto. Lanci di mattoni contro lacrimogeni e proiettili di piombo e di gomma, per un bilancio di 50 feriti6.

Due giorni dopo fu il turno del distretto di Gazipur, dove le autorità avevano disposto la chiusura di alcune fabbriche a scopo precauzionale. Fra queste l’Islam Industrial Group di Konabari, la cui proprietà era particolarmente schierata contro l’innalzamento del salario minimo a 8.114 tk. Quando i lavoratori arrivarono per il turno del mattino trovarono i cancelli serrati, non si dispersero e vennero caricati dalla Polizia Industriale. Diecimila operai delle fabbriche circostanti scesero a dargli man forte, e in 45 rimasero feriti dai proiettili di gomma e dai bastoni. Gli scontri a Konabari continuarono anche nel pomeriggio, quando un gruppo di manifestanti diede fuoco alla fabbrica della Standard Garment7.

Il 15 novembre ad Ashulia 5.000 lavoratori di oltre 100 fabbriche bloccarono il traffico della Dhaka-Tangail. Il blocco gli costò 35 feriti, ricoverati nei centri medici della zona dopo essere stati colpiti da manganelli e pallottole di gomma8. Dopo tre giorni a bloccare quel tratto di strada scesero 12.000 scioperanti degli stabilimenti di Ashulia e di Savar. Questa volta i feriti furono 50. Fra questi Babul, operaio della AM Design Limited, era il più grave, colpito da sette pallottole di gomma9.

Il 19/11 a Kashimpur, gli operai della GMS Composite Knitting Ltd uscirono dai cancelli per protestare contro l’aggressione fisica di una loro collega da parte di un funzionario della ditta. Erano in 10.000, tutte le maestranze al completo. Fra loro Badsha Mia e Ruma Akter. La polizia li ha attaccati con proiettili e gas lacrimogeni: Badsha è morto per una pallottola in testa, Ruma non ce l’ha fatta dopo essere stata ferita in più punti. Altri 50 manifestanti sono stati colpiti. La polizia, tuttavia, ha sostenuto che gli operai si sono feriti sbattendo sulle pareti nel tentativo di uscire dalla fabbrica10.

La GMS Composite Knitting Ltd, sul suo sito internet declama tuttora la sua attenzione all’ambiente e alle risorse umane.

Il 21 novembre, dopo un’altra giornata di scontri e feriti ad Ashulia11, il governo decretò ufficialmente l’aumento del salario minimo a 5.300 tk. La lotta per ‘l’8.114’ subì una battuta d’arresto e la frequenza degli scontri diminuì, ma il conflitto è rimasto sempre sottotraccia, pronto a riemergere per ogni ritardo nei pagamenti, per ogni furto sui salari.

Morire sotto tortura

Se ai lavoratori in sciopero vengono riservati manganelli e proiettili, ai sindacalisti spettano arresti, sequestri e torture.

La libertà sindacale in Bangladesh è una conquista recente. Il diritto di organizzazione e di adesione a un sindacato è stata ottenuto con le mobilitazioni degli operai tessili del 2006, a colpi di scioperi, scontri e fabbriche incendiate (con quel ciclo di lotte si ottennero anche il riposo settimanale, il congedo di maternità, i contratti vincolanti anche per il padrone). Il diritto formale non serve però a fermare gli arresti, i pestaggi e gli assassini di sindacalisti.

Il 16 giugno 2010 Aminul Islam, ex operaio tessile e membro dello staff del Bangladesh Center for Workers Solidarity (BCWS) venne arrestato, pestato e minacciato di morte dalle forze di sicurezza. Aminul venne picchiato a lungo, perché i suoi aguzzini volevano che rendesse false testimonianze contro altri membri dell’organizzazione.

Il BCWS era particolarmente sotto tiro. Gli era stato appena tolto lo status legale di ONG, come rappresaglia per l’appoggio dato ai lavoratori della Nassa Global Wear, un’impresa di proprietà di ex militari molto influenti. La Nassa produceva per i marchi statunitensi (K-Mart, WalMart, Gap Inc., Sears, AMC/Target Corporation, J.C. Penney, Woolrich) ed europei (George, ASDA, Primark, Carrefour, Tesco, H&M, C&A, Sainsburry, Metro AG). Era un’azienda ufficialmente molto ‘impegnata nel sociale’: finanziava borse di studio per studenti ‘poveri e meritevoli’, elargiva donazioni per gli alluvionati…

Peccato che gli operai che cercavano di organizzarvi il sindacato venissero assaliti da scagnozzi al soldo dell’impresa, sia dentro che fuori dalla fabbrica. Decine di attivisti sindacali vennero feriti in questo modo12.

In generale, nell’estate 2010 il clima nel paese era molto pesante. Migliaia di lavoratori dell’abbigliamento scendevano in strada contro la riforma del salario minimo, che il governo stava per fissare a 3.000 tk. C’erano centinaia di arresti che coinvolgevano anche molti attivisti sindacali. Fra questi Kalpona Akter, direttrice esecutiva del BCWS (un’ex bambina operaia) e Babul Ahkter, direttore esecutivo della Bangladesh Garment and Industrial Workers Federation (BGIWF), accusati di “aver fomentato disordini”.

A fine anno venne arrestata anche Moshrefa Mishu, presidente del Garment Workers Unity Forum. In prigione venne maltrattata e minacciata.

Nell’aprile 2012 le minacce contro Aminul Islam si trasformarono in realtà: il suo corpo, pesantemente torturato, con ferite alle gambe e le dita dei piedi spezzate, venne buttato sul ciglio di una strada a 100 km da Dacca13.

Due anni dopo (maggio 2014) Munirizzaman Monir, dirigente della National Garment Workers Federation (NGWF) venne trovato privo di sensi, con una gamba rotta ed altre lesioni, sul ciglio di una strada a 45 km da Dacca.

La sua colpa era quella di aver supportato 32 lavoratori della Pioneer Knitwear Factory, licenziati per aver tentato di organizzare un sindacato. La Pioneer Knitwear Factory, un’impresa di Jamirdia, produceva per la catena danese C&A e la svedese H&M.

Monir disse che era stato rapito da un gruppo di uomini armati che agivano su ordine della dirigenza della Pioneer Knitwear.

Nello stesso giorno vennero vandalizzati e saccheggiati l’ufficio locale del sindacato e la casa di Monir. Altri due dirigenti sindacali della Pioneer vennero picchiati con spranghe di ferro, tenuti in ostaggio sotto tiro. La famiglia di Monir fu costretta ad abbandonare la propria casa, temendo per la propria incolumità, dopo che il cognato del sindacalista venne aggredito, ferito e minacciato14. (Continua)

3 RMG workers shot in clash with cops over Eid bonus, The Daily Star, 22 giugno 2016 ↩

La Bangladesh Garment Manufacturers and Exporters Association e la Bangladesh Knitwear Manufacturers and Exporters Association. ↩

Clean Clothes Campaign, Still waiting. Six months after history’s deadliest apparel industry disaster, workers continue to fight for compensation, 2013, p. 27 ↩

70 Gazipur RMG units shut after worker cop clash, The Daily Star, 3 novembre 2013. ↩

10 hurt in Ashulia worker-cop clash, The Daily Star, 10 novembre 2013. ↩

RMG unrest in Savar, Ashulia. 50 units shut after worker-cop clash, The Daily Star, 11 novembre 2013. ↩

70 hurt in cop-RMG worker clash in Gazipur, Savar, The Daily Star, 13 novembre 2013. ↩

Unrest in Ashulia: 100 factories shut, The Daily Star, 15 novembre 2013. ↩

50 hurt in cop-RMG worker clash, The Daily Star, 18 novembre 2013. ↩

2 Killed in Gazipur as RMG workers clash with cops, The Daily Star, 19 novembre 2013. ↩

10 hurt in Ashulia worker-cop clash, The Daily Star, 20 novembre 2013. ↩

Clean Clothes Campaign, Bangladesh labour leaders fearing for physical safety, 10 agosto 2010 ↩

Clean Clothes Campaign, Bangladeshi labor rights activist tortured and murdered, 11 aprile 2012. ↩

Union leader tortured, CCC 7/01/15 ↩

In Bangladesh ci sono molti modi per morire. Si muore da operaia, nell’incendio di una fabbrica o sotto le sue macerie. Si muore in un corteo, uccisi dalla polizia mentre si chiedono diritti e salario. Si muore da sindacalista, buttato in un fosso con le ossa spezzate. Non solo in un ristorante, massacrati da un commando.

In Bangladesh ci sono molti modi per morire. Si muore da operaia, nell’incendio di una fabbrica o sotto le sue macerie. Si muore in un corteo, uccisi dalla polizia mentre si chiedono diritti e salario. Si muore da sindacalista, buttato in un fosso con le ossa spezzate. Non solo in un ristorante, massacrati da un commando.

C’è un dato che emerge fra le righe delle cronache della strage al Holey Artisan Bakery di Dacca. Un dato che accomuna i mestieri di tutte le nove vittime [...]]]>

In Bangladesh ci sono molti modi per morire.

In Bangladesh ci sono molti modi per morire.

Si muore da operaia, nell’incendio di una fabbrica o sotto le sue macerie.

Si muore in un corteo, uccisi dalla polizia mentre si chiedono diritti e salario.

Si muore da sindacalista, buttato in un fosso con le ossa spezzate.

Non solo in un ristorante, massacrati da un commando.

C’è un dato che emerge fra le righe delle cronache della strage al Holey Artisan Bakery di Dacca. Un dato che accomuna i mestieri di tutte le nove vittime italiane: il lavoro nel settore dell’abbigliamento come imprenditori, manager, buyer, supervisore, addetta al controllo qualità. E’ bizzarro ritrovare in Bangladesh una tale concentrazione di figure professionali che – se escludiamo i distretti dell’immigrazione imprenditoriale cinese – qua in Italia sembravano avviate all’estinzione.

Secondo l’Istat il comparto qui da noi si è ridotto da un milione e centomila occupati nel 1980 a poco più di quattrocentomila nel 20151. Deve trattarsi di uno strano fenomeno, visto che, a detta dell’ICE (Agenzia per la promozione all’estero e l’internazionalizzazione delle imprese italiane), ancor oggi “l’Italia è il terzo esportatore mondiale di tessili-abbigliamento dopo Cina e Germania”.

Evidentemente qualcosa non torna. Chi lo produce tutto sto made in Italy ?

C’entrano, per caso, quei 2,465 miliardi di euro di articoli d’abbigliamento importati dalla Cina nel 2015, o quei 952 milioni importati dal Bangladesh, o quei 684 milioni importati dalla Romania2 …. ?

Produrre all’estero e fare profitti in patria

All’inizio degli anni ’90 il tessile italiano comincia a spostare all’estero le sue reti di subfornitura. Approfitta del via libera della Comunità Europea al ‘traffico di perfezionamento’, un regime doganale che consente di esportare materie prime e reimportare prodotti finiti in compensazione, senza oneri tariffari. Sono gli anni in cui i cambi di regime oltre Adriatico aprono possibilità insperate di delocalizzazione, alla portata anche delle medie imprese.

Da allora gli scantinati del Salento o del Nord Est, dove le fabbrichette clandestine tagliano e cuciono per i grandi marchi, iniziano a svuotarsi.

Gradualmente si spostano anche i capannoni delle lavorazioni industriali. Marzotto trasferisce gli impianti dell’ex Lanerossi in Slovacchia e Lituania. Trasferisce le lavorazioni più nocive, come quelle della Marlane, delocalizzata a Brno dopo essersi lasciata dietro 107 operai morti e malati, oltre alle tonnellate di scorie tossiche seppellite sotto lo stabilimento di Praia a Mare. Stefanel e Diesel si spostano a Timisoara, e così via, fino ai giorni nostri, con la OMSA/Golden Lady delocalizzata in Serbia3.

Nel 1995 l’annuncio della fine dell’Accordo Multifibre, che limitava le quantità di tessili esportabili dai paesi in via di sviluppo, apre definitivamente la strada dell’Asia. Anche i grandi marchi come Valentino, IT Holding, La Perla, Armani, Mariella Burani, Laura Biagiotti, Roberto Cavalli, cominciano a non disdegnare la produzione di seconde linee o del denim (il tessuto dei jeans) in Cina, India, Turchia, Indonesia, accanto all’Egitto e Repubblica Ceca4. Per non parlare di Benetton, che dell’internazionalizzazione ha fatto sistema.

Il fenomeno è accompagnato dalla consueta retorica: ‘in Italia ci sono i lacci e i lacciuoli’, ‘la produzione in patria non è più competitiva‘, ‘la delocalizzazione innalzerà i livelli di professionalità del personale italiano, perché resteranno in Italia le funzioni alte del fashion’, eccetera, eccetera.

“Produrre all’estero e fare profitti in patria”, uno studio dal titolo schietto redatto dal Dipartimento di Scienze Economiche della Ca’ Foscari, spiega la faccenda con meno ipocrisie: su 1000 euro di fatturato, il profitto lordo di un’impresa italiana che produce abbigliamento in patria è di 150 €. Se produce in Romania diventa 400 €. Insomma, non è che il profitto in Italia non ci sia, è che ai padroni non basta5.

E se possono guadagnare quasi il triplo in Romania, dove il costo del lavoro è un decimo del nostro, figuriamoci in Bangladesh, il paese dove i salari degli operai tessili sono fra i più bassi del mondo. O meglio, delle operaie, visto che l’80% della forza lavoro del settore è femminile.

Morire di fame

La retorica del ‘aiutiamoli a casa loro‘ insiste sul fatto che quei salari sono commisurati agli standard di quei paesi. Peccato che non siano commisurati alla soglia di sussistenza, che in Bangladesh si aggira attorno ai 260,00 euro al mese6.

I salari al sotto del minimo vitale sono la prima violenza. Costringono a sottomettersi a livelli disumani di straordinario per poter arrotondare la paga. Gli orari lunghissimi pesano sulla salute delle operaie, impediscono di trovare il tempo per riposarsi a sufficienza o per alfabetizzarsi.

Il reddito familiare non permette un’abitazione decente, cibo e cure sufficienti.

Non ci sono soldi per mandare i figli a scuola. Con gli adulti sequestrati al lavoro, i bambini restano semiabbandonati, oppure vengono messi in produzione, per permettere alla famiglia di sopravvivere.

La legge del Bangladesh prevede 112 giorni retribuiti di congedo per maternità, ma se va bene, la maggior parte delle operaie lavora fino a due settimane prima del parto7.

Morire di sabbia

La seconda violenza sono le condizioni di nocività e insicurezza.

Una caratteristica dei processi di delocalizzazione è quella di trasferire all’estero le lavorazioni più nocive per aggirare le patrie restrizioni in materia di ambiente e sicurezza del lavoro.

È così che la sabbiatura (sandblasting), il processo per l’invecchiamento artificiale dei jeans, ha preso la strada dell’Asia, concentrandosi inizialmente in Turchia.

Le modalità di lavoro, attuate in assenza delle più basilari misure di protezione, hanno provocato ben presto in quel paese il dilagare di patologia polmonari (silicosi, tubercolosi, tumori) fra i lavoratori dell’abbigliamento. Nel 2009, le organizzazioni operaie turche e le campagne di denuncia internazionale hanno ottenuto il bando dalla Turchia dell’uso della silice nei processi di sandblasting … e così la lavorazione è stata delocalizzata altrove, in Cina, Bangladesh, India, Pakistan e Nord Africa.

Si stima che circa la metà delle 200.000 paia di jeans esportate dal Bangladesh nel 2012 sia stato sottoposta a processi di sabbiatura.

Nello stesso anno, la Clean Clothes Campaign ha condotto un’indagine sul sandblasting in Bangladesh8. Ne è emersa la storia di Abdul, 32 anni, che dopo due di sabbiatura ha cominciato a sentire male al petto, febbre e debolezza, ma non riesce a pagarsi le analisi. Abdul, che ha chiesto invano ai suoi capi che gli cambiassero reparto, perchè tossisce e sputa sabbia.

E poi c’è la storia di Rasheed, 24 anni di vita di cui due di sabbiatura. Rasheed con i polmoni dolenti, pieni di muco. Rasheed che sputa sangue, ma non può permettersi le cure.

Mohammad, sabbiatore venticinquenne, invece si è indebitato per pagare esami medici e farmaci che non servono a niente. Sono costati 1.600 taka, e il suo stipendio era 3.400 tk (32 euro). La fabbrica non glieli rimborsa. Mohammad usa due maschere quando lavora, una sopra l’altra, ma non bastano. A fine turno, dice, tossisce palle di sabbia.

I lavoratori intervistati hanno riconosciuto, sui capi da sabbiare, le etichette delle statunitensi Levi’s, Lee ed Esprit, della svedese H&M, della danese C&A, della spagnola Zara, e delle nostrane Diesel e Dolce & Gabbana.

Morire nel fuoco o nei crolli

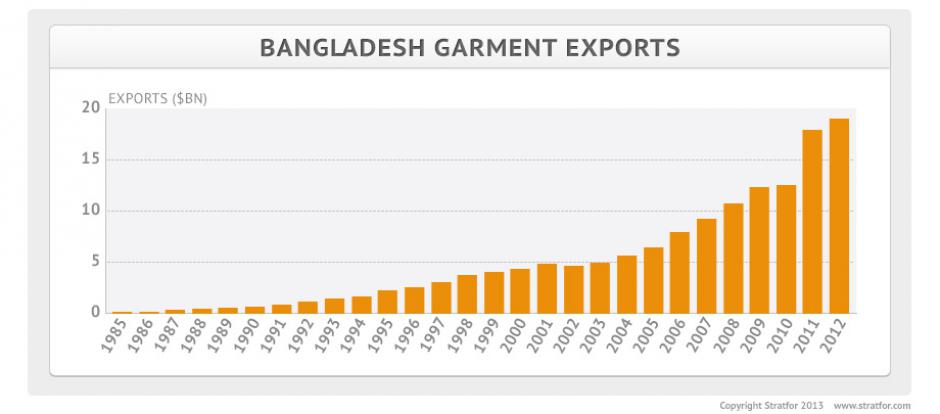

Negli ultimi 20 anni le esportazioni bengalesi di abbigliamento hanno subito una crescita esponenziale.

Per approfittarne al massimo gli imprenditori locali del settore hanno trasformato in fabbriche molti edifici costruiti per altri scopi. Le imprese hanno innalzato piani supplementari o aumentato la forza lavoro e le macchine oltre la capacità di sicurezza delle strutture.

Questo completo disinteresse verso questioni quali l’adeguatezza delle vie di fuga, la stabilità degli edifici, la sicurezza degli impianti elettrici, ha provocato migliaia di morti e feriti, in un crescendo di incendi e di crolli (i dettagli in appendice) che si sono susseguiti fino al collasso del Rana Plaza, il più grande disastro della storia mondiale dell’industria dell’abbigliamento.

Sotto le macerie del Rana Plaza morirono, il 24 aprile 2013, 1132 persone (più di 2.000 i feriti), prevalentemente operaie che producevano per una varietà di marchi americani ed europei, fra i quali i nostri Benetton, YesZee, Manifattura Corona e Pellegrini.

Ma se la modernità del capitalismo globale sembra riportare le condizioni di lavoro indietro di un secolo, ai tempi del Triangle Fire, i lavoratori bengalesi non si sono lasciati fare tutto questo senza reagire. (Continua)

Nota: la foto di apertura è di Claudio Montesano Casillas. La galleria del suo reportage fotografico sul lavoro minorile nell’industria dell’abbigliamento in Bangladesh è stata pubblicata sul sito di Lettera 43.

Appendice9:

25 febbraio 2005 – crollo del Phoenix Building – zona industriale di Tejgaon, Dacca. Il Phoenix Building ospitava varie fabbriche di abbigliamento per l’esportazione, fra cui la Phoenix Garments. Entrambi, Phoenix Building e Phoenix Garments, appartenevano allo stesso proprietario. Nell’edificio era in corso una ristrutturazione per convertire i piani superiori in un ospedale privato. Il crollo ha coinvolto 150 lavoratori edili ed un numero imprecisato di lavoratori tessili.

25 febbraio 2005 – esplode un trasformatore al Gruppo Industriale Imam di Chittagong: 57 lavoratori dell’abbigliamento rimangono feriti.

11 aprile 2005 – crollo della Spectrum: 64 morti, almeno 74 feriti, tra cui diversi lavoratori con invalidità permanenti. La fabbrica, costruita su un terreno paludosi di Savar, a 30 km da Dacca, è crollata sugli operai del turno di notte.

11 aprile 2005 – crollo della Spectrum: 64 morti, almeno 74 feriti, tra cui diversi lavoratori con invalidità permanenti. La fabbrica, costruita su un terreno paludosi di Savar, a 30 km da Dacca, è crollata sugli operai del turno di notte.

Nei giorni precedenti gli operai avevano segnalato le crepe nei muri. Gli era stato detto di tenere la bocca chiusa e tornare al lavoro. La Spectrum operava in violazione del permesso di costruzione dell’edificio, non rispettava le norme sui minimi salariali e sul giorno libero.

Committenti della Spectrum: Inditex (Spagna), Carrefour, Solo Invest, CMT Windfield (Francia), Cotton Group (Belgio), KarstadtQuelle, New Yorker, Bluhmod (Germania), Scapino (Paesi Bassi), e New Wave Group (Svezia).

23 febbraio 2006 – incendio alla KTS Textile Industries di Chittagong: 61 morti (fra cui tre ragazze di 12, 13 e 14 anni), circa 100 feriti. Al momento dell’incendio, causato da un corto circuito, c’erano dalle 400 alle 500 persone in fabbrica. Il cancello principale era stato bloccato per “impedire furti” . Non c’era nessuna attrezzatura antincendio, né erano mai state fatte esercitazioni.

23 febbraio 2006 – incendio alla KTS Textile Industries di Chittagong: 61 morti (fra cui tre ragazze di 12, 13 e 14 anni), circa 100 feriti. Al momento dell’incendio, causato da un corto circuito, c’erano dalle 400 alle 500 persone in fabbrica. Il cancello principale era stato bloccato per “impedire furti” . Non c’era nessuna attrezzatura antincendio, né erano mai state fatte esercitazioni.

Della KTS si ricordano anche gli straordinari forzati, sette giorni a settimana di lavoro, il pagamento al di sotto del salario minimo, la negazione dei diritti di maternità previsti dalla legge, la violenza fisica contro i lavoratori, la negazione della libertà di associazione e del diritto di contrattazione collettiva.

Committenti della KTS: Uni Hosiery, Mermain International, ATT Enterprise, VIDA Enterprise, Leslee Scott Inc, Ambiance, Andrew Scott.

25 febbraio 2006 – esplosione all’Imam Group, Chittagong: 57 feriti.

In seguito all’esplosione di un trasformatore i lavoratori si sono precipitati verso le uscite: decine sono stati feriti cercando di uscire dalle porte troppo strette.

Committenti dell’Imam Group: i giganti USA Kmart e Folsom Corporation.

6 marzo 2006 – incendio alla Fashions Sayem, Gazipur: 3 morti, circa 50 feriti.

Scoppia un incendio provocato da un corto circuito presso l’edificio che ospita la Sayem Fashions, la SK Sweater e la Radiance Sweater, a 35 chilometri da Dacca. Le uscite di sicurezza sono ostruite dagli scatoloni in deposito. Le organizzazioni sindacali riferiscono altre violazioni dei diritti dei lavoratori: settimana di sette giorni, lunghi orari di lavoro.

Committenti: Inditex, Charles F. Berg, Wet, Ada Gatti, Bershka Company, BSK Garments, X-Mail, Kreisy, Persival (non confermato).

25 febbraio 2010 – incendio alla Garib and Garib: 21 morti, circa 50 feriti.

25 febbraio 2010 – incendio alla Garib and Garib: 21 morti, circa 50 feriti.

Alle 21,30 il fuoco, apparentemente causato da un corto circuito, ha attaccato il primo dei sette piani del palazzo diffondendosi rapidamente sui materiali tessili.

Non c’erano attrezzature antincendio, o erano inappropriate. La scarsa ventilazione ha impedito il defluire del denso fumo nero, e molti son morti soffocati. Anche questa volta la porta d’ingresso era chiusa a chiave e le uscite di sicurezza erano bloccate. Le sbarre alle finestre hanno reso più difficili i soccorsi. La ditta aveva subito altri due incendi, il primo nel 2009 aveva causato due morti, un altro nel 2010 solo feriti.

Committenti della Garib and Garib: H&M, Otto, Teddy (brand Terranova), El Corte Ingles, Ulla Popken, Taha Group (brand LC Waikiki), Provera e Mark’s Work Wearhouse,

14 dicembre 2010 – Incendio al That’s It Sportswear (Hameem Group): 29 morti, 11 feriti gravi, numerose ferite lievi.

L’incendio, scoppiato in un edificio moderno, è stato causato da un corto circuito. E’ iniziato al nono piano, rendendo i vigili del fuoco impotenti perché le loro scale non potevano andare oltre il quinto, e gli elicotteri non riuscivano ad atterrare perché il tetto era stato illegalmente trasformato in una mensa. Molti operai sono morti lanciandosi dalle finestre.  Non erano mai state fatte esercitazioni antincendio, le uscite erano bloccate e il luogo di lavoro non era adeguatamente sorvegliato.

Non erano mai state fatte esercitazioni antincendio, le uscite erano bloccate e il luogo di lavoro non era adeguatamente sorvegliato.

Inoltre, ai lavoratori era stata negata la libertà di associazione, che avrebbe permesso loro di svolgere un ruolo per affrontare alcune di queste violazioni in anticipo sulla tragedia.

Committenti della That’s It Sportswear: Gap, PVH Corp., VFCorporation, Target, JC Penney, Carter (Oshkosh), Abercrombie and Fitch, Kohl.

3 Dicembre 2011 – Scoppio di una caldaia alla Eurotex (Continental): 2 morti, 64 feriti.

Esplode una caldaia alla Eurotex, nella città vecchia di Dacca. Si diffonde la voce di un incendio e fra i lavoratori scoppia il panico. Le scale sono sovraffollate e la pressione fa crollare una ringhiera, molta gente cade. Un operaio riferisce che in un primo momento i cancelli erano aperti, ma poi sono stati chiusi da un direttore di fabbrica, che ha invitato la gente a tornare al lavoro dicendo che non era successo niente. Questo testimone sostiene che i morti e i feriti sono stati causati quando i lavoratori hanno iniziato a correre su per le scale spingendosi contro chi tentava di uscire. Jesmin Akter, 20 anni, e Taslima Akter, 22, muoiono calpestate nella calca. Numerosi clienti stranieri avevano già individuato problemi di sicurezza e rischi in fabbrica. Venti giorni dopo lo scoppio della caldaia alla Eurotex, precipita un ascensore presso la Continental, la casa madre, uccidendo un altro lavoratore e ferendone due.

Committenti della Eurotex: Tommy Hilfiger (di proprietà della statunitense PVH Corp.), Zara (di proprietà della spagnola Inditex), Gap (US), Kappahl (Svezia), C & A (Belgio) e Groupe Dynamite Boutique Inc (Canada) – direttamente o tramite subappalto.

24 novembre 2012 – incendio alla Tazreen Fashions: 112 morti.

24 novembre 2012 – incendio alla Tazreen Fashions: 112 morti.

L’incendio ha origine nei magazzini di stoccaggio dei tessuti e dei filati al piano terra. Parte l’allarme antincendio, ma i capetti dicono agli operai che non sta succedendo niente.

Gli operai dei piani superiori capiscono presto che l’accesso all’uscita del piano terra è impedito dal fuoco. Il fumo riempie tutti i livelli superiori. I soccorsi vengono chiamati mezz’ora dopo l’inizio dell’incendio. Quando arrivano, le fiamme sono già al quinto piano. La gente muore lanciandosi dal sesto. Anche questa volta le porte dei piani risultano bloccate. La maggior parte delle vittime sono donne, per 53 di loro non è stata possibile l’identificazione.

Committenti della Tazreen Fashions: C&A, Kik, Walmart, Li&Fung, Enyce, Edinborough Woollen Mills, Disney, Dickies and Sears/Kmart

24 aprile 2013 – crollo del Rana Plaza: 1132 morti, più di 2.000 feriti.

Il Rana Plaza di Savar (Dacca) era un edificio di otto piani. Nella struttura operavano, oltre a diversi negozi e una banca, cinque fabbriche di abbigliamento con circa 5.000 dipendenti.

Il Rana Plaza di Savar (Dacca) era un edificio di otto piani. Nella struttura operavano, oltre a diversi negozi e una banca, cinque fabbriche di abbigliamento con circa 5.000 dipendenti.

Progettato inizialmente per ospitare solo uffici e negozi, l’edificio era stato sopraelevato abusivamente di quattro piani per far posto alle fabbriche. Al momento del collasso era in costruzione il nono piano.

Il giorno prima del crollo erano apparse delle crepe nei muri del palazzo. I negozi e la banca avevano provveduto all’evacuazione, ma le operaie delle fabbriche erano state costrette a tornare al lavoro, sotto la minaccia di perdere l’intero salario del mese.

Sotto le macerie sono rimasti non solo i corpi delle vittime, ma anche le etichette e i documenti di spedizione che identificavano i clienti delle fabbriche. Altri clienti vennero rintracciati grazie ai siti internet dei fornitori. Risultavano le statunitensi Walmart, Cato Fashion, Children’s Place, Lee Cooper/Iconix, JC Penney, Dress Bam; le tedesche Adler Modemarkt, Kik, Kids for Fashion, C&A, NKD, Gueldenpfenning; le francesi Carrefour, Auchan, Camaieu; le britanniche Bon Marche, Matalan, Premier Clothing, Primark, Store 21; le spagnole El Corte Ingles, Mango, Lefties/Inditex, le danesi Texman e Mascot, la canadese Loblaws e la polacca Cropp/LPP oltre alle italiane Benetton, YesZee, Manifattura Corona e Pellegrini.

I dati Istat rielaborati dall’Isfol comprendono imprenditori, dirigenti, tecnici, impiegati, addetti alle vendite e operai. Isfol, Tessile e abbigliamento. Le previsioni al 2015: valore aggiunto, produttività ed occupazione. ↩

Fonte: ICE. Agenzia per la promozione all’estero e l’internazionalizzazione delle imprese italiane. ↩

Luca Romano, Marzotto: le virtù della delocalizzazione, in ‘Europa’, 10 marzo 2005; Mauro Giusti, L’esperienza italiana di delocalizzazione produttiva all’ estero tra incentivi e dissuasioni, p. 3; Giovanni Stinco, Perché Omsa è fuggita in Serbia: “E’ una guerra tra Paesi”, Il Fatto Quotidiano, 10 gennaio 2012. ↩

Dove producono le griffe del Made in Italy, Milano Finanza, 2 giugno 2005. ↩

Carlo Gianelle, Giuseppe Tattara, Produrre all’estero e fare profitti in patria: uno studio sulle imprese venete dell’abbigliamento e delle calzature, in Studi sull’Economia Veneta, n. 4/2006, p. 14. ↩

Clean Clothes Campaign, Living wage versus minimum wage, 2013. ↩

Clean Clothes Campaign, Living wages in Asia, 2014. ↩

Clean Clothes Campaign, Deadly Denim. Sandblasting in the Bangladesh Garment Industry, marzo 2012, p. 51. ↩

Quando i “Marchi” d’abbigliamento non hanno ragione sociale, in ‘Dimensioni diverse’, 01/03/2006. Clean Clothes Campaign, Fatal Fashion. Analysis of recent factory fires in Pakistan and Bangladesh: a call to protect and respect garment workersand lives, 2012, p. 70. Clean Clothes Campaign, Still waiting. Six months after history’s deadliest apparel industry disaster, workers continue to fight for compensation, 2013, p. 27 ↩